冷板在乙二醇冷卻液中不能大量產生氣體,否則會引起系統壓力持續上升,危及航天器的安全。為了研究乙二醇對冷板的腐蝕作用,本文以鋁合金 3A21 為冷板基材,以不同鋁硅鎂箔 4004 為釬料真空焊接而成不同的冷板,開展冷板與硅酸鹽體系乙二醇冷卻液的內部腐蝕試驗研究。

試驗設備:環儀儀器 換熱冷板內部腐蝕試驗系統

試驗溶液:乙二醇冷卻液,冷卻液中乙二醇的質量分數為 36%, 緩蝕劑質量分數小于2%,其余為去離子水。緩蝕劑體系為硅酸鹽體系。冷卻液的 pH 為 8.0~8.5。

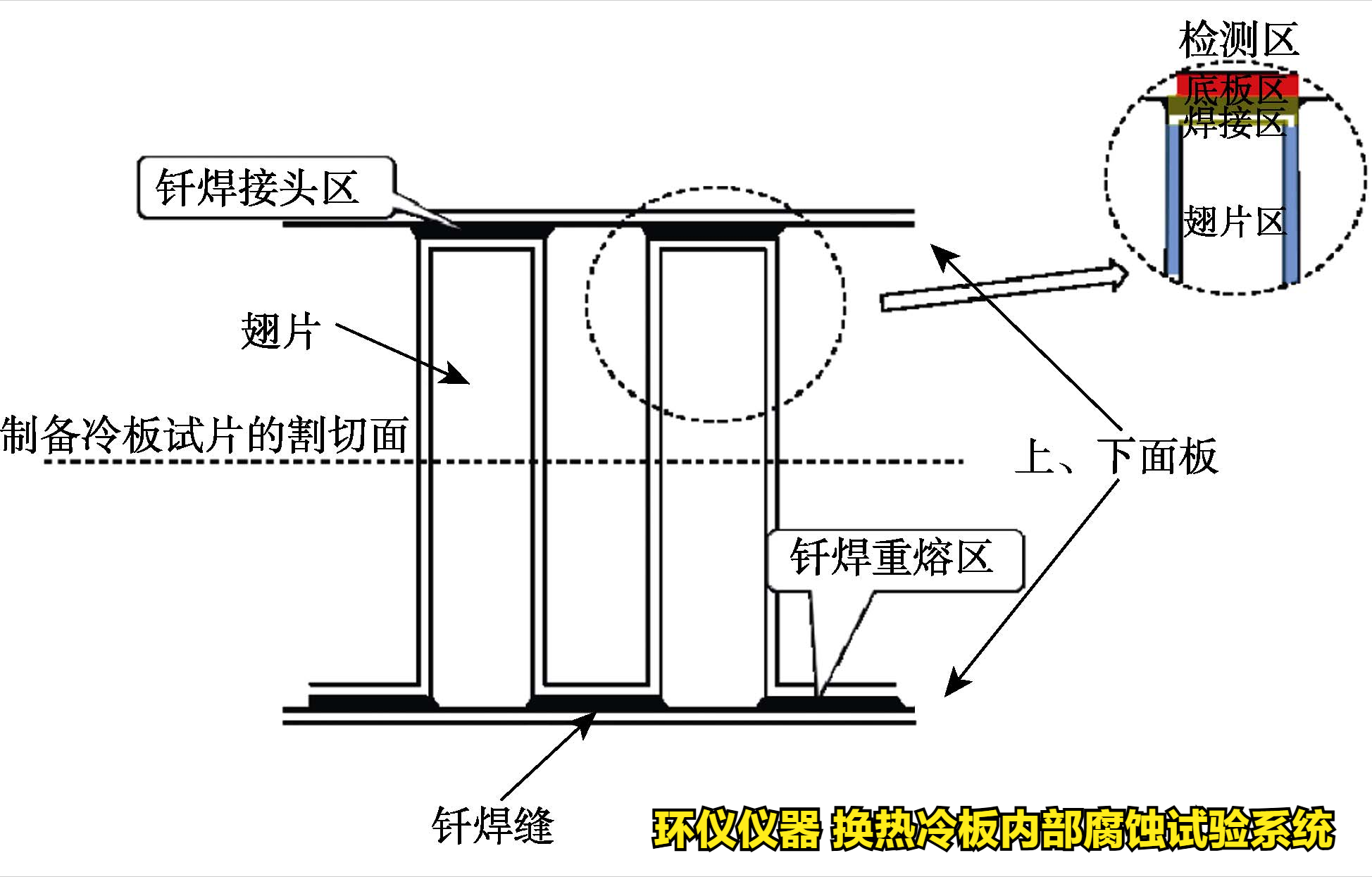

試驗樣品:采用真空釬焊的方法焊接而成的冷板。冷板的上下面板及翅片是鋁合金 3A21,釬料是鋁硅鎂箔片 4004,冷板剖面如圖如下所示。

試驗過程:

冷板與管路、管接頭、加注排放閥、壓力傳感器組成封閉回路。其中,管路及接頭是鋁合金 5A06 管材,表面本色陽極化,加注排放閥基材是 304 不銹鋼。

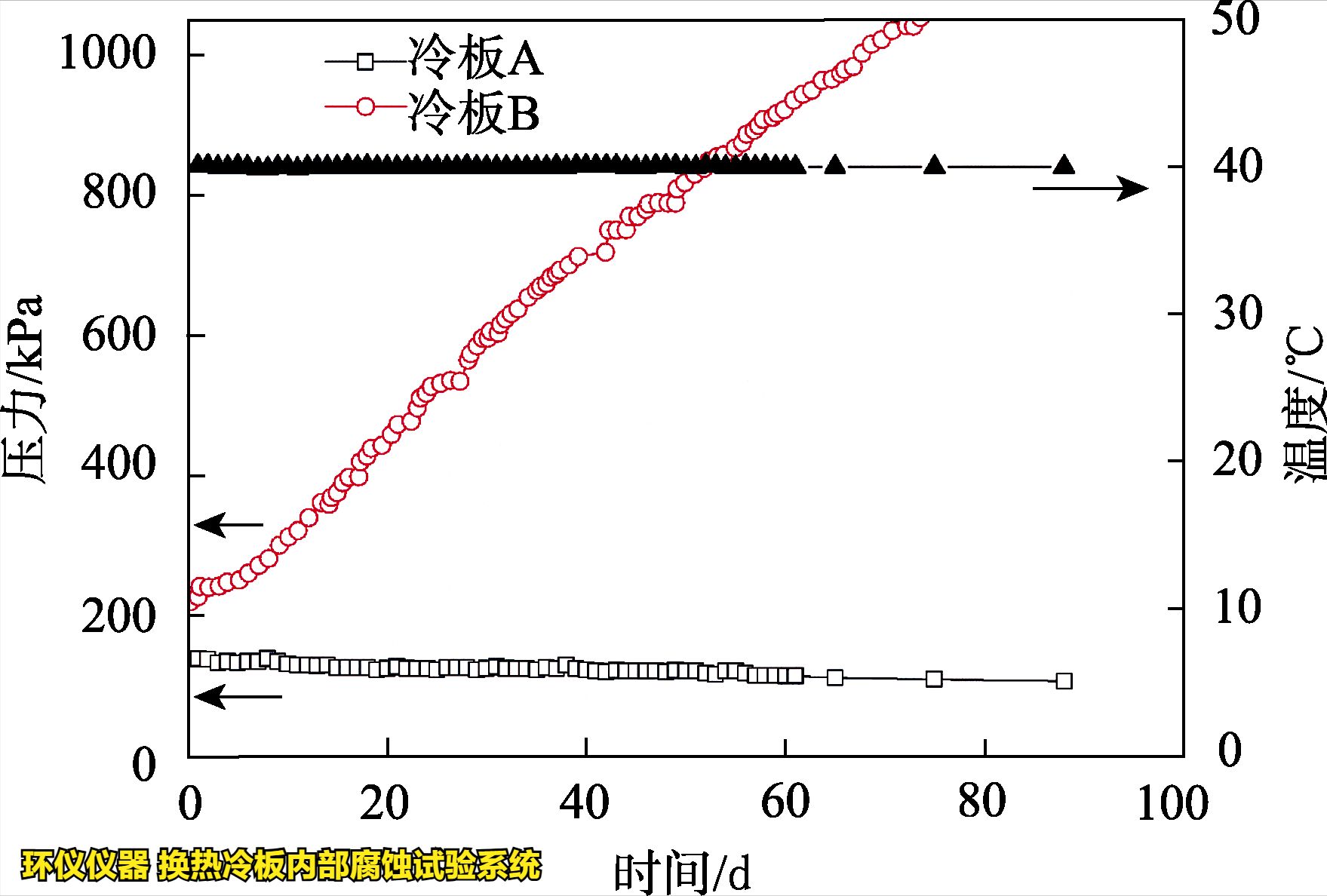

單獨 5A06 鋁合金原材料經過1 年時間 30 ℃ 的浸泡腐蝕實驗,無產氣現象發生。回路采用真空加注方式加注。加注前,對乙二醇冷卻液在2 kPa 條件下低壓脫泡 20 min。加注完成后,回路置于恒溫箱中,控制溫度為(40±0.1) ℃ 。實驗過程中,保持溫箱封閉,每天記錄回路的壓力及溫度數據,考察冷板與乙二醇冷卻液的耐腐蝕性。

試驗結果分析:

冷板回路在 40 ℃ 條件下壓力隨時間的變化曲線如下圖所示,可以看出,充滿乙二醇冷卻液的冷板 B 的壓力隨著時間延長,呈線性增長,在近3 個月時間范圍內,壓力升高約 800 kPa。加注同一批乙二醇冷卻的冷板 A 在同樣溫度條件下,壓力始終保持穩定,壓力未見明顯增加。

試驗后,利用排水法收集冷板中的氣體,經檢測,主要為氫氣。同時,利用等離子體耦合發射光譜(ICP)對排出的乙二醇冷卻液中腐蝕元素進行分析,發現硅元素質量濃度增加 20 mg/L,鎂元素濃度增加 5 mg/L,其余金屬元素,包括鋁、鐵、銅、錳等元素,濃度未見明顯變化。兩種冷板的上下面板和翅片都是 3A21鋁合金,翅片和面板以鋁硅鎂箔片 4004 為釬料,采用真空焊接的方式焊接在一起。兩種冷板的原材料除鋁硅鎂箔釬料 4004 外,其余完全一致,包括冷板焊接的人員、工藝等。

冷板A:

冷板B:

兩種冷板在與乙二醇冷卻液密閉壓力試驗中,壓力升高現象以及試驗后溶液中硅、鎂元素濃度的差異主要與不同的釬料 4004 有關。

以上就是對冷板的內部腐蝕試驗研究,如有試驗疑問,可以咨詢環儀儀器相關技術人員。