液冷系統(tǒng)利用水泵及輸送管道將冷卻液送至電子設(shè)備各組件中來(lái)吸收設(shè)備所產(chǎn)生的熱量,冷卻液在輸送過(guò)程中不可避免的會(huì)與冷卻系統(tǒng)內(nèi)的鋁合金和不銹鋼等金屬材料相接觸。冷卻液中的多樣化組分常引起其接觸的金屬材料的腐蝕,為了研究其腐蝕過(guò)程,我們做了以下腐蝕試驗(yàn)研究。

冷卻系統(tǒng)腐蝕試驗(yàn)研究:

試驗(yàn)設(shè)備:環(huán)儀儀器 液冷系統(tǒng)內(nèi)腐蝕試驗(yàn)系統(tǒng)

腐蝕原理:冷卻液在運(yùn)行過(guò)程中與冷卻系統(tǒng)的金屬材料接觸時(shí),生成的酸性有機(jī)物會(huì)造成金屬材料的腐蝕。同時(shí),冷卻液中部分添加劑的加人會(huì)使冷卻液中引入一定量的雜質(zhì)離子,例如CI、SO4和NO3等。CI等陰離子的存在會(huì)加速金屬材料在冷卻液中的腐蝕。

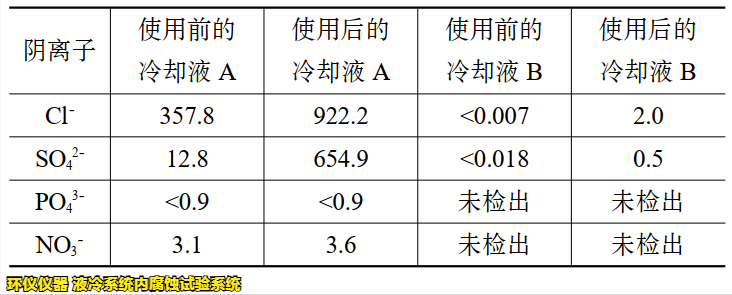

試驗(yàn)材料:選用乙二醇型 65# 軍用航空冷卻液作為實(shí)驗(yàn)所用溶液,將兩種冷卻液分別命名為冷卻液 A 和冷卻液 B。兩種冷卻液中部分陰離子含量見下表。

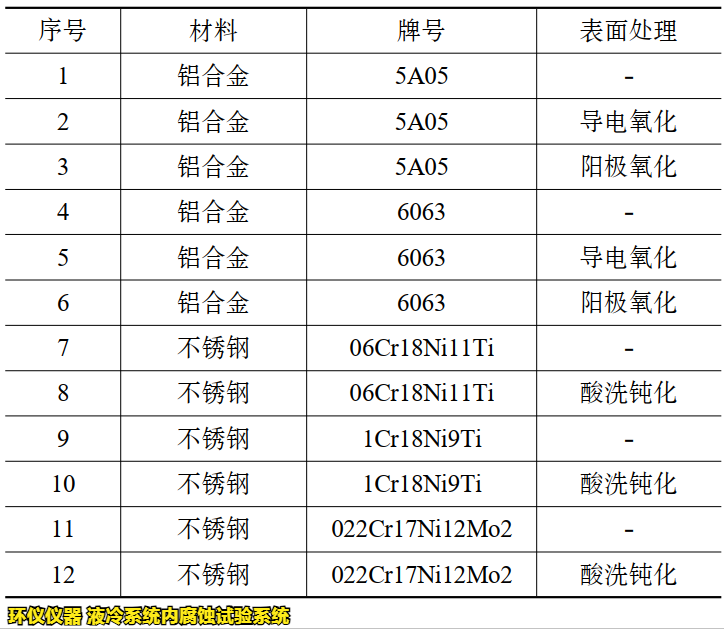

試驗(yàn)金屬材料:如下表所示。

試驗(yàn)過(guò)程:

用管路、法蘭和轉(zhuǎn)接頭將腐蝕試驗(yàn)臺(tái)和4個(gè)模塊組件相連接,4個(gè)模塊組件放入70℃恒溫箱中工作。將冷卻液通入腐蝕試驗(yàn)臺(tái)中,使冷卻液在4個(gè)模塊組件、軟管和水冷機(jī)柜中運(yùn)轉(zhuǎn)一段時(shí)間,觀察模擬液冷系統(tǒng)內(nèi)是否有腐蝕產(chǎn)物生成,分析液冷系統(tǒng)內(nèi)冷卻液中的陰離子含量。

兩種冷卻液作為工作介質(zhì)分別在模擬液冷系統(tǒng)中運(yùn)行 30d 后觀察模擬液冷系統(tǒng)的狀態(tài)。

試驗(yàn)結(jié)果分析:

1.冷卻液A通人后的模擬液冷系統(tǒng)內(nèi)出現(xiàn)白色油狀雜質(zhì),如下圖所示,在儲(chǔ)液箱及組件接頭處附近有較多雜質(zhì)聚集。

2.冷卻液 B 通入后的模擬液冷系統(tǒng)內(nèi)運(yùn)轉(zhuǎn)正常,無(wú)明顯雜質(zhì)析出。這說(shuō)明在陰離子含量較低的冷卻液中,氧化處理后的鋁合金材料耐冷卻液腐蝕情況較好。當(dāng)冷卻液中陰離子含量較高時(shí),即使經(jīng)過(guò)氧化處理后的鋁合金材料也會(huì)被冷卻液腐蝕從而生成腐蝕產(chǎn)物隨冷卻液流動(dòng)。經(jīng)過(guò)酸洗鈍化后的不銹鋼材料受冷卻液腐蝕影響較小。

3.對(duì)通入模擬液冷系統(tǒng)工作30d后的兩種冷卻液進(jìn)行陰離子含量檢測(cè),使用后的冷卻液中陰離子含量對(duì)比見下表。

受外部環(huán)境的離子引入以及腐蝕反應(yīng)的影響,冷卻液A和B在使用一段時(shí)間后的CI和SO4含量均增加明顯。冷卻液B中原先CI和SO4含量幾乎為0,使用過(guò)后含量增加數(shù)倍。因此可推斷隨著冷卻系統(tǒng)使用時(shí)間的增加,冷卻液中的CI和SO2含量會(huì)持續(xù)增加,鋁合金材料被冷卻液腐蝕的速率逐漸增加。

如對(duì)以上試驗(yàn)研究有疑問,可以咨詢環(huán)儀儀器相關(guān)技術(shù)人員。